Uso de arandelas de estanqueidad para evitar errores en el montaje de autotaladrantes

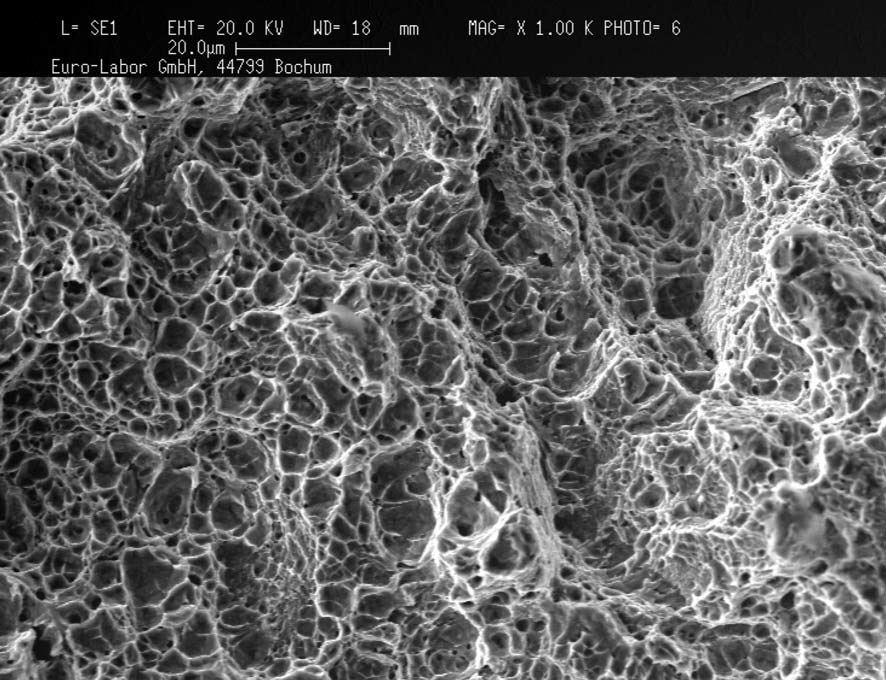

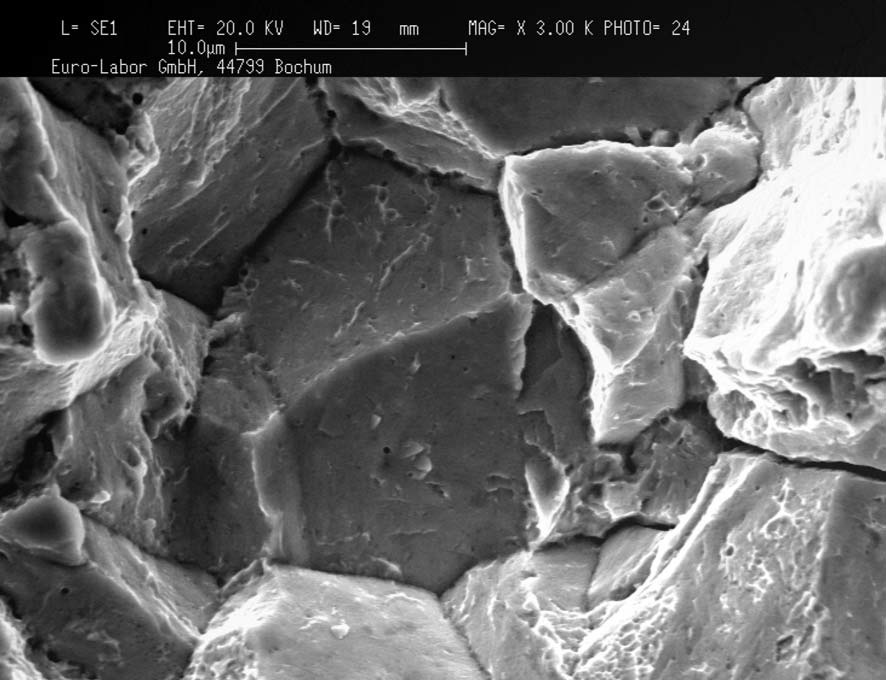

A veces ocurre que la cabeza de los tornillos se rompe sin razón aparente después o durante el montaje de tornillos autotaladrantes. A este hecho se le conoce como fractura por fragilidad inducida por hidrógeno, que a menudo ocurre un tiempo después de la instalación. A día de hoy sabemos que existen 3 posibles causas que provocan esta rotura:

- Presencia/carga excesiva de hidrógeno

- Material en mal estado

- Estado crítico de estrés del material

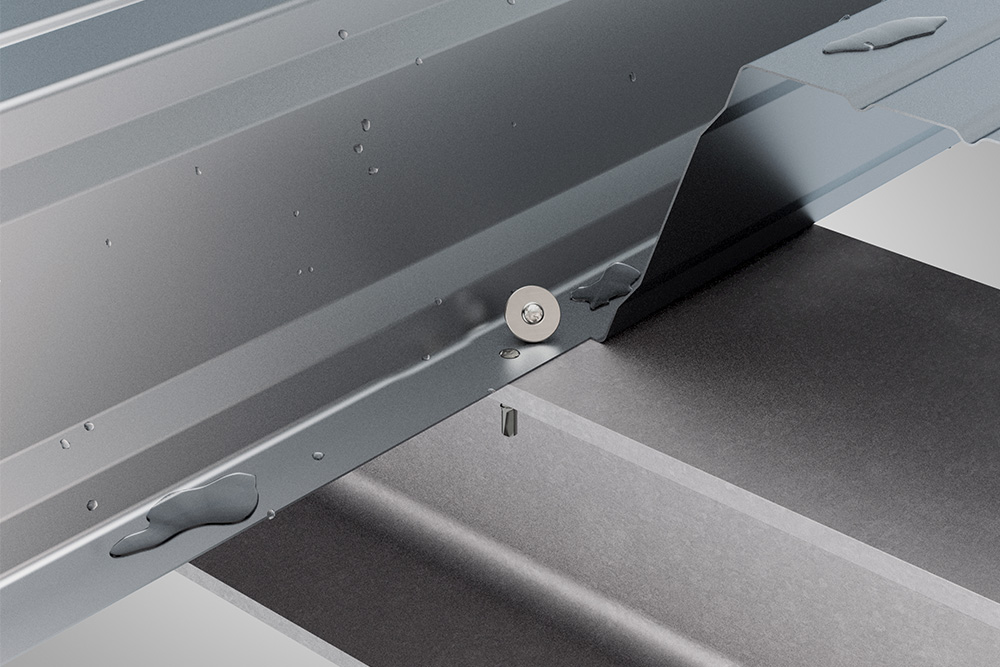

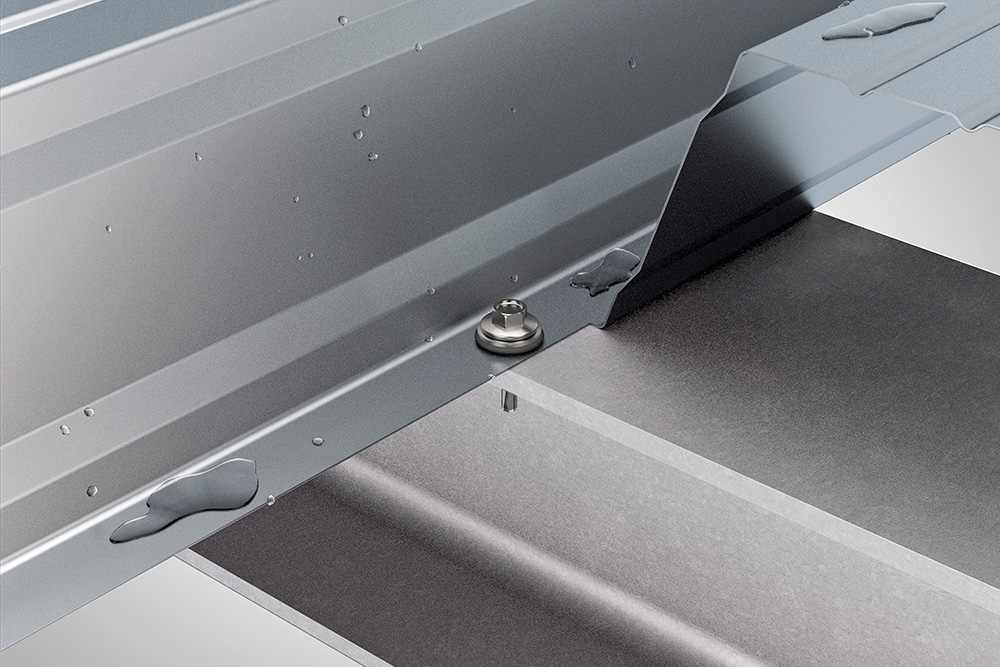

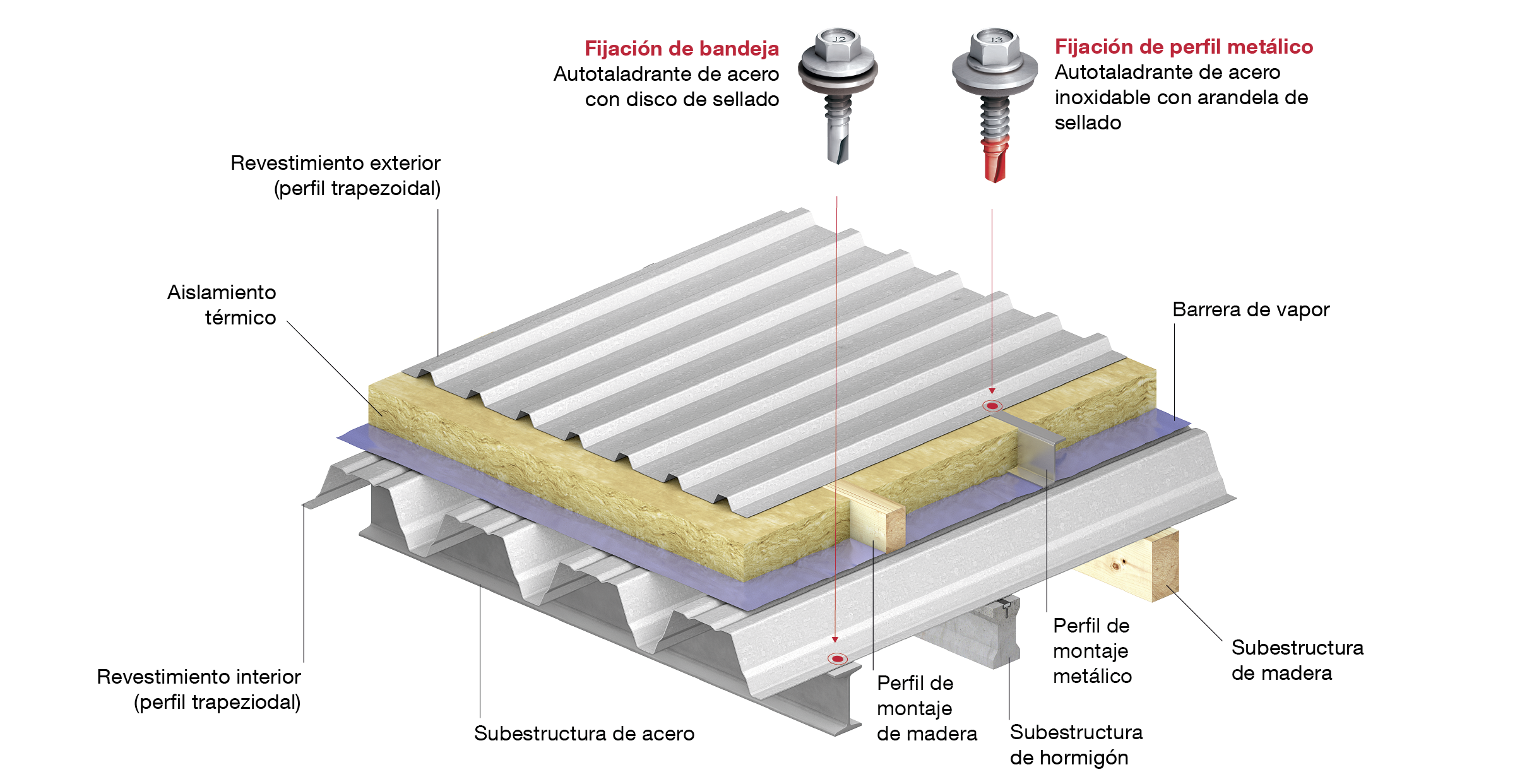

Para aplicaciones en construcción industrial ligera, los perfiles de acero que no están expuestos a los cambios climáticos pueden fijarse con tornillos de acero al carbono cincado. Algunas veces, sin embargo, la cabeza del tornillo se acaba rompiendo igualmente. Una posible solución es el uso de discos o arandelas de sellado que eviten la fractura de manera efectiva.

La mayor parte de construcciones están formadas normalmente por vigas de acero, las cuales se encuentran cubiertas con perfiles trapezoidales de diferente espesor. Estos perfiles se fijan directamente a las vigas de acero con tornillos autorroscantes o autotaladrantes. Los tornillos hechos en acero cincado endurecido también pueden ser utilizados para fijar los perfiles. Un material de mayor calidad como el acero inoxidable, resistente a la corrosión, no es necesario en este caso, dado que la chapa normalmente se cubre con aislamiento y otra capa de cerramiento. Como resultado, el tornillo queda protegido de los cambios climáticos.

En el día a día son muchas las cosas que no salen como habíamos planeado originalmente. Desde retrasos en las entregas de materiales, hasta cambios en la planificación o cambios climatológicos, que pueden conllevar retrasos en el montaje o desarrollo de la obra. Por ejemplo, puede que una obra o proyecto se retrase durante varias semanas o meses y los materiales queden expuestos más tiempo del que deberían, y se estropeen o queden defectuosos.

Las consecuencias más habituales son obras defectuosas, quejas, daños a la imagen de marca, etc. Además, no pueden descartarse los posibles daños que pueden poner en peligro la vida o integridad física de las personas.

¿Cómo se produce la fractura por fragilidad inducida por hidrógeno?

Factores influyentes y medidas preventivas

Los requisitos previos para que se produzca una fractura son:

- Presencia de hidrógeno durante el proceso de fabricación

- Estado del material

- Estrés/acción mecánica de la fijación

Optimización en el proceso de fabricación (fábricas EJOT)

Optimización de procesos en obra

Incrementar la protección durante la instalación

Incrementar la protección después de la instalación