Tipos de corrosión

Guía de corrosión - Parte 1

Los daños causados por la corrosión ocasionan costes que ascienden a varios miles de millones de euros cada año. Además de las consecuencias financieras, se pueden atribuir a la corrosión numerosos daños dramáticos. El riesgo de que la corrosión se produzca y se extienda puede reducirse considerablemente. Pero de eso hablaremos más adelante.

La primera parte de la guía sobre la corrosión le ofrece una visión general de la corrosión y de los tipos de corrosión más comunes en las uniones atornilladas en el sector de la construcción.

La norma DIN EN ISO 8044 describe la corrosión como una "interacción físico-química entre un metal y su entorno". Según la DIN, la modificación de las propiedades del metal hace que la función del metal, de su entorno o del sistema en el que está instalado se vea significativamente perjudicada.

Los productos resultantes de la corrosión son firmemente adheridos, sueltos o solubles. Por ejemplo, el óxido se forma mediante una reacción química entre el hierro y el oxígeno. Este proceso se denomina oxidación: La capa superficial del metal absorbe el oxígeno. Esto crea una capa de óxido permeable al oxígeno que puede desprenderse. Con el tiempo, el óxido puede penetrar en el material y descomponerlo, debilitando el componente afectado.

El óxido blanco es otro tipo de oxidación que puede formarse en los componentes galvanizados. Además, también hay verdín en el cobre o revestimiento de óxido en el aluminio. En el caso del aluminio, la capa de óxido actúa como barrera entre el aire y el metal e impide que se siga oxidando. Esto protege al metal de otras influencias meteorológicas. Muchos productos de la corrosión perjudican el estado funcional de los componentes o sistemas en el entorno. Pero no todos son perjudiciales.

En la norma DIN EN ISO 8044 se distinguen 56 tipos de corrosión, cuatro de los cuales son relevantes para las uniones atornilladas en el ámbito de los cerramientos de edificios y el equipamiento técnico de los mismos:

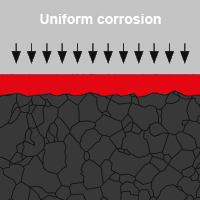

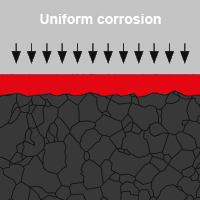

Un rasgo característico de la corrosión uniforme es la abrasión uniforme de la superficie. En este caso, se desarrollan zonas anódicas y catódicas específicas en muchos lugares de la superficie metálica. Éstas pueden cambiar de posición (cambio de ubicación), es decir, producirse continuamente en otro lugar. Si la abrasión de la superficie se produce sólo localmente, se habla de corrosión de fosa poco profunda.

La corrosión uniforme afecta sobre todo a las propiedades de la superficie y provoca deficiencias ópticas. Puede reconocerse en una fase temprana y sólo restringe la capacidad de carga si la pérdida de metal es significativa.

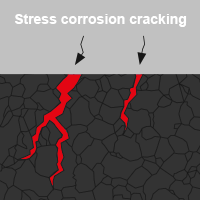

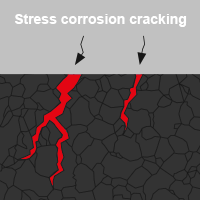

El agrietamiento por corrosión bajo tensión, por otra parte, es una forma de corrosión especialmente crítica porque daña el material de forma inadvertida, lo que significa que puede producirse un fallo repentino. Una combinación de ataque mecánico y químico puede provocar grietas en la estructura del material o romper completamente los tornillos.

Hay tres factores principales que conducen al agrietamiento por corrosión bajo tensión:

Entre las materias primas sensibles se encuentran todas las aleaciones de cobre y zinc (latón), algunas aleaciones de aluminio forjado y algunos aceros resistentes al óxido y al ácido. Los agentes atacantes dependen de la materia prima. Los cloruros afectan al óxido y a los aceros resistentes al ácido y al aluminio (agua de mar) y el amoníaco, el dióxido de azufre y el nitrato influyen en las aleaciones de cobre y zinc.

Existen dos tipos diferentes de grietas por corrosión bajo tensión:

El agrietamiento por corrosión bajo tensión anódica se produce principalmente en muchos aceros inoxidables. Al entrar en contacto con el oxígeno, éstos forman una fina película de óxido -el llamado revestimiento pasivo- en la superficie, que en realidad protege contra la corrosión posterior. Si el acero inoxidable se utiliza en atmósferas muy corrosivas, como las piscinas (que contienen cloro), el revestimiento pasivo puede resultar dañado. Esto significa que ya no hay ninguna protección inherente, por lo que el material base puede ser atacado. Las grietas preinducidas existentes pueden expandirse y reducir la capacidad de carga del tornillo hasta caer por debajo de la sección crítica. La unión atornillada ya no es segura.

Por el contrario, existe el agrietamiento por corrosión catódica bajo tensión (fragilidad inducida por el hidrógeno), que se produce en particular en los tornillos cementados. Debido a la acumulación de hidrógeno en el material del tornillo, la capacidad de carga del tornillo puede superarse cuando se aplica un esfuerzo de tracción, lo que provoca la rotura espontánea del tornillo.

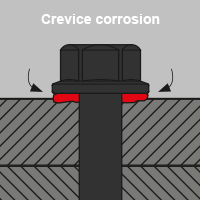

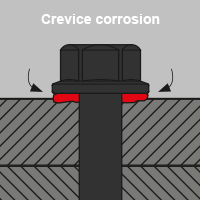

La corrosión por hendiduras se produce en hendiduras estrechas y abiertas sin suficiente intercambio de aire y fluidos. Las diferencias de concentración de oxígeno en un electrolito en la grieta dan lugar a elementos de corrosión. Entonces, se desarrollan localmente zonas anódicas y catódicas. Debido a la falta de suministro de oxígeno, el medio puede volverse más agresivo en el punto de corrosión y así acelerar localmente la corrosión. Incluso el acero inoxidable puede corroerse en las grietas si no hay oxígeno disponible para restaurar el revestimiento de óxido atacado. La conexión de tornillos y tuercas, así como los cordones de soldadura abiertos, pueden favorecer la corrosión en las grietas si el material es inadecuado. Las grietas que se producen con superficies superpuestas y salientes también corren un riesgo especial.

En otra parte de la guía trataremos de cómo evitar la corrosión por hendiduras en un futuro próximo.

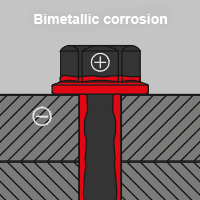

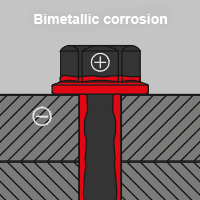

La corrosión bimetálica se produce cuando entran en contacto dos o más materiales metálicos con una determinada diferencia de potencial. Debido a los diferentes potenciales de las dos materias primas en conexión con un electrolito conductor, por ejemplo el agua, la superficie del metal menos noble se corroe.

Los requisitos previos para la corrosión bimetálica son:

La primera parte de la guía sobre la corrosión le ofrece una visión general de la corrosión y de los tipos de corrosión más comunes en las uniones atornilladas en el sector de la construcción.

¿Qué es la corrosión?

La norma DIN EN ISO 8044 describe la corrosión como una "interacción físico-química entre un metal y su entorno". Según la DIN, la modificación de las propiedades del metal hace que la función del metal, de su entorno o del sistema en el que está instalado se vea significativamente perjudicada.

Oxidación

Los productos resultantes de la corrosión son firmemente adheridos, sueltos o solubles. Por ejemplo, el óxido se forma mediante una reacción química entre el hierro y el oxígeno. Este proceso se denomina oxidación: La capa superficial del metal absorbe el oxígeno. Esto crea una capa de óxido permeable al oxígeno que puede desprenderse. Con el tiempo, el óxido puede penetrar en el material y descomponerlo, debilitando el componente afectado.

Otras formas de oxidación

El óxido blanco es otro tipo de oxidación que puede formarse en los componentes galvanizados. Además, también hay verdín en el cobre o revestimiento de óxido en el aluminio. En el caso del aluminio, la capa de óxido actúa como barrera entre el aire y el metal e impide que se siga oxidando. Esto protege al metal de otras influencias meteorológicas. Muchos productos de la corrosión perjudican el estado funcional de los componentes o sistemas en el entorno. Pero no todos son perjudiciales.En la norma DIN EN ISO 8044 se distinguen 56 tipos de corrosión, cuatro de los cuales son relevantes para las uniones atornilladas en el ámbito de los cerramientos de edificios y el equipamiento técnico de los mismos:

- Corrosión uniforme

- Agrietamiento por corrosión bajo tensión

- Corrosión por hendiduras

- Corrosión bimetálica

Corrosión uniforme

Un rasgo característico de la corrosión uniforme es la abrasión uniforme de la superficie. En este caso, se desarrollan zonas anódicas y catódicas específicas en muchos lugares de la superficie metálica. Éstas pueden cambiar de posición (cambio de ubicación), es decir, producirse continuamente en otro lugar. Si la abrasión de la superficie se produce sólo localmente, se habla de corrosión de fosa poco profunda.

La corrosión uniforme afecta sobre todo a las propiedades de la superficie y provoca deficiencias ópticas. Puede reconocerse en una fase temprana y sólo restringe la capacidad de carga si la pérdida de metal es significativa.

Agrietamiento por corrosión bajo tensión

El agrietamiento por corrosión bajo tensión, por otra parte, es una forma de corrosión especialmente crítica porque daña el material de forma inadvertida, lo que significa que puede producirse un fallo repentino. Una combinación de ataque mecánico y químico puede provocar grietas en la estructura del material o romper completamente los tornillos.

Hay tres factores principales que conducen al agrietamiento por corrosión bajo tensión:

- la materia prima es sensible al agrietamiento por corrosión bajo tensión,

- la materia prima está sometida a un esfuerzo de tracción,

- un agente de ataque específico (por ejemplo, cloruro) está presente.

Entre las materias primas sensibles se encuentran todas las aleaciones de cobre y zinc (latón), algunas aleaciones de aluminio forjado y algunos aceros resistentes al óxido y al ácido. Los agentes atacantes dependen de la materia prima. Los cloruros afectan al óxido y a los aceros resistentes al ácido y al aluminio (agua de mar) y el amoníaco, el dióxido de azufre y el nitrato influyen en las aleaciones de cobre y zinc.

Existen dos tipos diferentes de grietas por corrosión bajo tensión:

El agrietamiento por corrosión bajo tensión anódica se produce principalmente en muchos aceros inoxidables. Al entrar en contacto con el oxígeno, éstos forman una fina película de óxido -el llamado revestimiento pasivo- en la superficie, que en realidad protege contra la corrosión posterior. Si el acero inoxidable se utiliza en atmósferas muy corrosivas, como las piscinas (que contienen cloro), el revestimiento pasivo puede resultar dañado. Esto significa que ya no hay ninguna protección inherente, por lo que el material base puede ser atacado. Las grietas preinducidas existentes pueden expandirse y reducir la capacidad de carga del tornillo hasta caer por debajo de la sección crítica. La unión atornillada ya no es segura.

Por el contrario, existe el agrietamiento por corrosión catódica bajo tensión (fragilidad inducida por el hidrógeno), que se produce en particular en los tornillos cementados. Debido a la acumulación de hidrógeno en el material del tornillo, la capacidad de carga del tornillo puede superarse cuando se aplica un esfuerzo de tracción, lo que provoca la rotura espontánea del tornillo.

Corrosión por hendiduras

La corrosión por hendiduras se produce en hendiduras estrechas y abiertas sin suficiente intercambio de aire y fluidos. Las diferencias de concentración de oxígeno en un electrolito en la grieta dan lugar a elementos de corrosión. Entonces, se desarrollan localmente zonas anódicas y catódicas. Debido a la falta de suministro de oxígeno, el medio puede volverse más agresivo en el punto de corrosión y así acelerar localmente la corrosión. Incluso el acero inoxidable puede corroerse en las grietas si no hay oxígeno disponible para restaurar el revestimiento de óxido atacado. La conexión de tornillos y tuercas, así como los cordones de soldadura abiertos, pueden favorecer la corrosión en las grietas si el material es inadecuado. Las grietas que se producen con superficies superpuestas y salientes también corren un riesgo especial.

En otra parte de la guía trataremos de cómo evitar la corrosión por hendiduras en un futuro próximo.

Corrosión bimetálica

La corrosión bimetálica se produce cuando entran en contacto dos o más materiales metálicos con una determinada diferencia de potencial. Debido a los diferentes potenciales de las dos materias primas en conexión con un electrolito conductor, por ejemplo el agua, la superficie del metal menos noble se corroe.

Los requisitos previos para la corrosión bimetálica son:

- la diferente posición en la serie electroquímica asociada (diferencia de potencial)

- el contacto directo de las materias primas

- la conexión de ambas por un medio acuoso de corrosión